MEMS tlakové senzory: Komplexní průvodce technologií, aplikacemi a výběrem

Datum: 2025-11-12

Úvod do MEMS tlakových senzneboů

1.1 Co jsou MEMS tlakové senzneboy ?

Definice a základní principy

MEMS tlakové senzneboy jsou mikro-vyrobená zařízení určená k měření tlaku tekutiny (kapaliny nebo plynu). MEMS znamená Mikro-elektro-mechanické systémy , odkazující na technologii miniaturizovaných zařízení vyrobených pomocí mikrovýrobních technik, podobných těm, které se používají při výrobě integrovaných obvodů (jáC).

Základní princip zahrnuje a bránice (tenká, mikroobrobená membrána, časdo vyrobená z křemíku), která vychyluje při vystavení tlakovému rozdílu. Tato výchylka je poté převedena na elektrický signál pomocí různých principů snímání, nejčastěji:

- Piezorezistivní: Změny v elektro odpor difuzních nebo implantovaných tenzometrů na membráně.

- kapacitní: Změny v kapacitní mezi vychýlenou membránou a pevnou referenční elektrodou.

Výhody oproti tradičním tlakovým senzorům

MEMS tlakové senzory nabízejí významné výhody ve srovnání s tradičními, objemnějšími tlakovými senzory (např. ty, které používají fóliové tenzometry nebo makro-snímače):

- Miniaturizace a velikost: Jsou neuvěřitelně malé, často menší než milimetr, což umožňuje integraci do kompaktních zařízení a stísněných prostor.

- Hromadná výroba a nízké náklady: Vyrobeno pomocí technik dávkového zpracování polovodičů (fotolitografie, leptání atd.), které umožňují velkoobjemové, levné výroby.

- Vysoká citlivost a přesnost: Malé, vysoce kontrolované struktury umožňují vynikající rozlišení a přesná měření.

- Nízká spotřeba energie: Jejich malá velikost a nižší hmotnost obvykle vedou k nižším požadavkům na energii, což je ideální pro bateriově napájená a přenosná zařízení.

- Vysoký integrační potenciál: Lze snadno integrovat s obvody na čipu (ASjáC) pro úpravu signálu, teplotní kompenzaci a digitální výstup a vytvořit tak kompletní System-in-Package (SiP).

1.2 Historický vývoj snímačů tlaku MEMS

Klíčové milníky a inovace

Historie tlakových senzorů MEMS je úzce spjata s vývojem výroby polovodičů a technik mikroobrábění.

| Časové období | Klíčové milníky a inovace | Popis |

| 1954 | Objev piezorezistivního efektu v křemíku | Objev C.S. Smitha, že elektrický odpor křemíku a germania se výrazně mění při mechanickém namáhání (Piezorezistivní efekt), se stal základem pro první generaci tlakových senzorů na bázi křemíku. |

| 60. léta 20. století | První silikonový tlakový senzor | Byly demonstrovány dřívější křemíkové tlakové senzory využívající objevený piezorezistivní efekt. Ty byly objemné, primárně používané hromadné mikroobrábění . |

| 80. léta 20. století | Komercializace a mikroobrábění | Vznik raných forem povrchové mikroobrábění a první komerční, velkoobjemové křemíkové tlakové senzory (např. jednorázové převodníky krevního tlaku pro lékařské použití a senzory absolutního tlaku v potrubí (MAP) pro řízení motoru). Termín MEMS (Micro-Electro-Mechanical Systems) byl také formálně představen během tohoto desetiletí. |

| devadesátá léta | Hromadná výroba a integrace | Pokroky ve výrobě, jako např Hluboké reaktivní iontové leptání (DRIE) (např. proces Bosch, patentovaný v roce 1994), umožnil vytvářet složité 3D struktury s vysokým poměrem stran. To vedlo k masové výrobě levných, robustních senzorů pro automobilový průmysl (jako jsou senzory v systémech airbagů a raném řízení motoru) a spotřební elektroniku. |

| 2000-současnost | Miniaturizace a spotřebitelský boom | Zaměření se přesunulo na vysoce miniaturizované senzory (např. barometrické senzory) s integrovanými ASIC pro zpracování signálu a teplotní kompenzaci, což umožňuje jejich široké uplatnění v chytrých telefonech, nositelných zařízeních a Internet věcí (IoT) . Kapacitní a rezonanční snímání získalo na významu spolu s piezorezistivní technologií pro lepší stabilitu a nižší výkon. |

Dopad na různá odvětví

Posun od tradičních, rozsáhlých senzorů k malým, sériově vyráběným tlakovým senzorům MEMS měl transformační dopad v mnoha odvětvích:

- Automobilový průmysl: Senzory MEMS byly rozhodující při vývoji moderního elektronického řízení motoru (jednotky řízení motoru, ECU ) a bezpečnostní systémy. Umožnily povinné přijetí Systémy monitorování tlaku v pneumatikách (TPMS) díky jejich nízkým nákladům a malým rozměrům výrazně zvyšují bezpečnost vozidla a spotřebu paliva.

- Lékařské: Miniaturizace umožnila vznik jednorázové snímače krevního tlaku pro invazivní monitorování (katétry), drastické zlepšení hygieny a snížení křížové kontaminace v nemocnicích. Jsou také nezbytné v přenosných ventilátorech, infuzních pumpách a zařízeních pro nepřetržité monitorování zdraví.

- spotřební elektronika: Senzory barometrického tlaku MEMS vyráběly funkce jako vnitřní navigace (určení úrovně podlahy v budovách) a přesné měření nadmořské výšky možné v dronech a fitness trackerech. To bylo hlavní hnací silou růstu trhů mobilních a nositelných zařízení.

- Průmysl/IoT: Nízká spotřeba energie a malý tvarový faktor jsou klíčovými předpoklady Průmyslový internet věcí (IIoT) , což umožňuje nasazení bezdrátových uzlů tlakových senzorů v systémech automatizace továren, řízení procesů a monitorování životního prostředí. To zvyšuje efektivitu a prediktivní údržbu.

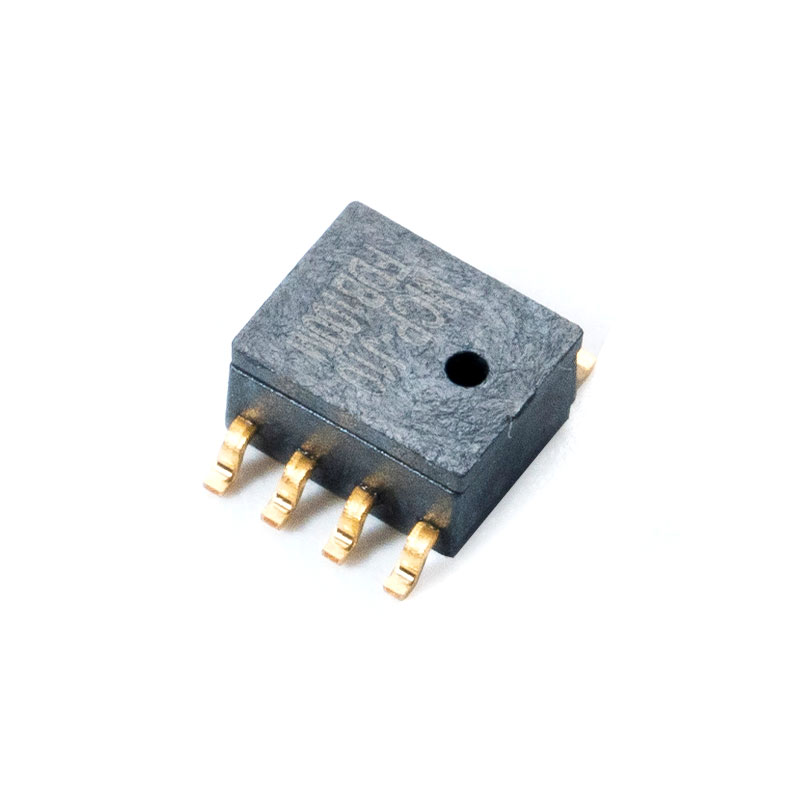

MCP-J10, J11, J12 Senzor absolutního tlaku

Technologie a principy práce

2.1 Základní fyzika

Tlakové senzory MEMS převádějí mechanickou výchylku membrány na měřitelný elektrický signál pomocí různých fyzikálních principů.

Piezoresistive Effect

- Princip: The piezorezistivní efekt uvádí, že elektrický odpor polovodičového materiálu (jako je křemík) se mění při mechanickém namáhání ( ) se použije.

- Mechanismus: V piezorezistivním senzoru jsou rezistory (často vyrobené z dopovaného křemíku nebo polykrystalického křemíku) rozptýleny nebo implantovány na povrch křemíkové membrány. Když tlak způsobí vychýlení membrány, tyto rezistory jsou namáhány ( ), což vede ke změně jejich odporu ( ).

- výstup: Typicky jsou čtyři rezistory uspořádány v a Wheatstoneův most konfigurace pro maximalizaci citlivosti a zajištění teplotní kompenzace, poskytující výstupní napětí úměrné použitému tlaku.

Kapacitní snímání

- Princip: Kapacitní senzory měří tlak na základě změny elektrické energie kapacitní ( ).

- Mechanismus: Senzor se skládá ze dvou paralelních elektrod: tlakové snímací membrány a pevné zadní elektrody. Při působení tlaku se membrána vychyluje a mění vzdálenost ( ) mezi dvěma elektrodami. Protože kapacita je nepřímo úměrná vzdálenosti ( ), použitý tlak se měří změnou v .

- výhody: Obecně nabízí vyšší stabilita , nižší spotřeba energie a nižší teplotní citlivost ve srovnání s piezorezistivními typy, ale vyžaduje složitější čtecí obvody.

Rezonanční snímání

- Princip: Rezonanční snímače měří tlak na základě změny v vlastní rezonanční frekvence ( ) mikromechanické struktury (např. nosníku nebo diafragmy).

- Mechanismus: Mikromechanický rezonátor je poháněn tak, aby osciloval. Když je aplikován tlak, napětí/deformace v konstrukci se mění, což zase mění její tuhost a rozložení hmoty. Tento posun mechanických vlastností způsobuje změnu rezonanční frekvence, .

- výhody: Extrémně vysoká rozlišení a dlouhodobou stabilitu , protože frekvence je ze své podstaty digitální a robustní parametr měření.

2.2 Proces výroby

Tlakové senzory MEMS jsou vyráběny pomocí vysoce specializovaných mikroobrábění techniky upravené z polovodičového průmyslu.

Techniky mikroobrábění (hromadné vs. povrchové)

- Hromadné mikroobrábění:

- proces: Zahrnuje selektivní leptání velké části křemíkového plátku za účelem vytvoření 3D struktur, jako je membrána snímající tlak a referenční komora.

- Metody: Používá anizotropní mokrá leptadla (např or ) nebo techniky suchého leptání, jako je Deep Reactive Ion Etching (DRIE).

- výsledek: Tloušťka diafragmy je často určena hloubkou vyleptanou do substrátu.

- Mikroobrábění povrchu:

- proces: Zahrnuje nanášení a vzorování tenkých filmů (polysilikon, nitrid křemíku atd.) na povrchu destičky za účelem vytvoření mechanických struktur. Nanese se obětovaná vrstva a poté se selektivně odstraní (vyleptá), aby se uvolnila mechanická struktura (např. pohyblivá deska v kapacitním senzoru).

- výsledek: Struktury jsou obvykle tenčí, menší a vyrobené s větší hustotou integrace, často používané pro akcelerometry, ale také pro některé kapacitní tlakové senzory.

Použité materiály (křemík, silikon na izolátoru)

- křemík ( ): Primární materiál. Má vynikající mechanické vlastnosti (vysoká pevnost, nízká mechanická hystereze, podobně jako ocel), je dobrým polovodičem (umožňujícím piezorezistivní dopování) a jeho výrobní procesy jsou vysoce vyspělé a nákladově efektivní.

- Silicon-on-Isolator ( ): Kompozitní waferová struktura sestávající z tenké vrstvy křemíku (vrstva zařízení) na vrchní izolační vrstvě (Buried Oxide, ) na sypkém silikonovém substrátu.

- Výhoda: Nabízí vynikající výkon pro drsná prostředí (vysoká teplota, záření) a umožňuje přesnou kontrolu nad tloušťkou membrány a elektrickou izolací, což je zásadní pro vysoce výkonné senzory.

2.3 Typy snímačů tlaku MEMS

Tlakové senzory jsou klasifikovány podle typu tlaku, který měří vzhledem k referenčnímu bodu.

- Senzory absolutního tlaku:

- Reference: Změřte tlak vzhledem k a dokonalé vakuum (0 absolutní) utěsněné uvnitř referenční dutiny snímače.

- Případ použití: Měření nadmořské výšky, barometrický tlak v meteostanicích a telefonech.

- Senzory tlaku:

- Reference: Změřte tlak vzhledem k okolní atmosférický tlak mimo senzor.

- Případ použití: Tlak v pneumatikách, hydraulické systémy, hladiny průmyslových nádrží. (Při staardním atmosférickém tlaku je výstup nulový.)

- Senzory diferenčního tlaku:

- Reference: Změřte rozdíl v tlaku mezi dvěma odlišnými porty nebo body.

- Případ použití: Měření průtoku (měřením poklesu tlaku přes omezení), monitorování HVAC filtru.

- Utěsněné snímače tlaku:

- Reference: Podmnožina Měřidlo senzory, kde je referenční dutina utěsněna při specifickém tlaku (obvykle standardní atmosférický tlak na úrovni moře), díky čemuž jsou necitlivé na změny místního atmosférického tlaku.

- Případ použití: Kde výstup potřebuje konstantní referenční tlak bez ohledu na změny počasí nebo nadmořské výšky.

Klíčové parametry výkonu

3.1 Citlivost a přesnost

Definice citlivosti a její význam

- Citlivost je mírou změny výstupního signálu snímače ( ) za jednotku změny tlaku ( ). Obvykle se vyjadřuje v jednotkách jako mV/V/psi (milivolty na volt buzení na libru síly na čtvereční palec) nebo mV/Pa.

- vzorec:

- Důležitost: Vyšší citlivost znamená a větší elektrický signál pro danou změnu tlaku, což usnadňuje měření, úpravu a rozlišení signálu, zejména pro nízkotlaké aplikace.

Faktory ovlivňující přesnost

Přesnost definuje, jak blízko se měřený výstup senzoru shoduje se skutečnou hodnotou tlaku. Často se jedná o kombinaci několika zdrojů chyb:

- Nelinearita (NL): Odchylka skutečné výstupní křivky od ideální lineární odezvy.

- Hystereze: Rozdíl ve výstupu, když se ke stejnému tlakovému bodu přiblíží rostoucí tlak oproti klesajícímu tlaku.

- Chyba posunu/nulového bodu: Výstupní signál při použití nulového tlaku.

- Teplotní efekty: Změny výkonu v důsledku změn okolní teploty (řešeno v 3.3).

Kalibrační techniky

Pro zajištění vysoké přesnosti procházejí senzory kalibrací:

- Ořezávání: Nastavení rezistorů na čipu (pro piezorezistivní) nebo implementace digitálních vyhledávacích tabulek (pro chytré senzory), aby se minimalizovaly počáteční odchylky a odchylky citlivosti.

- Teplotní kompenzace: Měření odezvy senzoru v teplotním rozsahu a použití korekčního algoritmu (často digitálně v integrovaném ASIC) pro korekci teplotně vyvolaných chyb.

3.2 Rozsah tlaku a přetlak

Výběr vhodného rozsahu tlaku

- The Rozsah tlaku je specifikované pásmo tlaku (např. $ 0 $ až $ 100 psi), ve kterém je senzor navržen tak, aby fungoval a splňoval jeho výkonové specifikace.

- výběr: Ideální rozsah snímače by měl odpovídat maximálnímu očekávanému provoznímu tlaku aplikace plus bezpečnostní rezerva, aby bylo zajištěno nejvyšší rozlišení a nejlepší přesnost (přesnost se často uvádí jako procento výstupu v plném měřítku, FSO ).

Pochopení limitů přetlaku

- Maximální provozní tlak: Nejvyšší tlak, kterému může být senzor nepřetržitě vystaven, aniž by došlo k trvalému posunu ve specifikacích výkonu.

- Limit přetlaku (nebo tlak při roztržení): Maximální tlak, bez kterého snímač vydrží fyzické poškození nebo katastrofické selhání (např. prasknutí bránice).

- Výběr snímače s vysokým přetlakem je zásadní pro aplikace, kde jsou běžné tlakové špičky nebo náhlé rázy, aby se zabránilo selhání systému.

3.3 Vlivy teploty

Teplotní citlivost a kompenzace

- Teplotní citlivost: Všechny senzory MEMS na bázi křemíku jsou ze své podstaty citlivé na změny teploty. To způsobuje dva hlavní efekty:

- Teplotní koeficient ofsetu (TCO): Nulový tlakový výstup se mění s teplotou.

- Teplotní koeficient rozpětí (TCS): Citlivost senzoru se mění s teplotou.

- kompenzace: Moderní chytré MEMS senzory využívají integrované ASIC (Application-Specific Integrated Circuits) měřit teplotu čipu a digitálně aplikovat korekční algoritmy (kompenzaci) na nezpracovaná tlaková data, což do značné míry eliminuje tyto chyby v celém rozsahu provozních teplot.

Rozsah provozních teplot

- Toto je rozsah okolních teplot (např. to ), v rámci kterého je zaručeno, že senzor splní všechny jeho publikované výkonové specifikace, včetně kompenzované přesnosti.

3.4 Dlouhodobá stabilita a spolehlivost

Úvahy o driftu a hysterezi

- Drift (drift nulového bodu): Změna výstupu nulového tlaku senzoru po dlouhou dobu (např. měsíce nebo roky), i když je skladován za konstantních podmínek. To ovlivňuje dlouhodobou přesnost a může vyžadovat rekalibraci.

- Hystereze (tlaková hystereze): Výstupní rozdíl v určitém tlakovém bodě při jeho dosažení prostřednictvím rostoucího tlaku versus klesajícího tlaku. Vysoká hystereze indikuje špatné elastické chování materiálu membrány nebo napětí obalu.

Faktory ovlivňující dlouhodobou spolehlivost

- Stres při balení: Mechanické namáhání vyvolané materiálem obalu snímače (např. epoxid, plast) nebo montážním procesem se mohou v průběhu času měnit v důsledku tepelného cyklování nebo vlhkosti, což vede k posunu.

- Kompatibilita médií: Materiál snímače musí být kompatibilní s kapalinou, kterou měří („médium“). Vystavení korozivním nebo vlhkostí nasyceným médiím bez adekvátní ochrany (např. gelový povlak nebo kovová bariéra) rychle sníží výkon senzoru.

- Únava materiálu: Opakované cykly namáhání způsobené změnami tlaku mohou vést k únavě materiálu a případně ovlivnit mechanické vlastnosti a stabilitu snímače.

Aplikace tlakových senzorů MEMS

4.1 Automobilový průmysl

Tlakové senzory MEMS jsou kritickými součástmi moderních vozidel, které podporují jak výkon, tak bezpečnostní systémy.

- Systémy monitorování tlaku v pneumatikách (TPMS): Tlakové senzory zabudované do dříku ventilku každé pneumatiky bezdrátově monitorují tlak v pneumatice. To je nezbytné pro bezpečnost (zabránění prasknutí) a účinnost (optimalizace spotřeby paliva).

- Senzory absolutního tlaku potrubí (MAP): Ty měří absolutní tlak v sacím potrubí motoru. Data jsou odeslána do řídicí jednotky motoru ( ECU ) pro výpočet hustoty vzduchu vstupujícího do motoru, což umožňuje přesné měření vstřikování paliva a časování zapalování.

- Monitorování brzdného tlaku: Používá se v hydraulických brzdových systémech, zejména těch s elektronickým řízením stability ( ESC ) a protiblokovací brzdový systém ( ABS ), abyste mohli přesně sledovat a řídit hydraulický tlak aplikovaný na brzdová potrubí.

- Recirkulace výfukových plynů (EGR) a filtry pevných částic (DPF/GPF): Snímače diferenčního tlaku měří poklesy tlaku na filtrech a ventilech, aby monitorovaly systémy regulace emisí a zajistily dodržování ekologických předpisů.

4.2 Zdravotnické prostředky

Miniaturizace a spolehlivost jsou prvořadé v lékařských aplikacích, kde senzory MEMS přispívají k bezpečnosti a diagnostice pacientů.

- Monitorování krevního tlaku:

- Invazivní: Senzory na hrotu katétru (často piezorezistivní) se používají v intenzivní péči nebo chirurgii k měření krevního tlaku přímo v tepnách a poskytují vysoce přesné údaje v reálném čase.

- Neinvazivní: Základní součásti standardních elektronických manžet krevního tlaku a zařízení pro nepřetržité sledování.

- Infuzní pumpy: Tlakové senzory monitorují tlak v potrubí tekutiny, aby zajistily přesné dodání léku, detekovaly potenciální ucpání nebo potvrdily, že potrubí je otevřené.

- Respirační přístroje (např. ventilátory, přístroje CPAP): Vysoce citlivé senzory rozdílu tlaku se používají k měření průtoku vzduchu, řízení tlaku a objemu vzduchu dodávaného do plic pacienta a ke sledování cyklů inhalace/výdechu.

4.3 Průmyslová automatizace

V průmyslovém prostředí senzory MEMS nahrazují tradiční, větší senzory, aby zlepšily přesnost, snížily náklady na údržbu a umožnily vzdálené monitorování.

- Řízení procesu: Používá se v potrubích, reaktorech a skladovacích nádržích k udržení konstantní úrovně tlaku, což je zásadní pro chemické, ropné a plynové a farmaceutické výrobní procesy.

- Převodníky tlaku: Snímací prvky MEMS jsou integrovány do odolných převodníků, které poskytují standardizované digitální nebo analogové výstupní signály pro vzdálené monitorování a integraci do distribuovaných řídicích systémů ( DCS ).

- Systémy HVAC (topení, ventilace a klimatizace): Senzory diferenčního tlaku monitorují poklesy tlaku ve vzduchových filtrech, aby určily, kdy je potřeba vyměnit (zlepšení energetické účinnosti) a měří rychlost proudění vzduchu pro přesné ovládání klimatizace.

4.4 Spotřební elektronika

Senzory MEMS umožňují mnoho chytrých funkcí, na které se uživatelé u přenosných zařízení spoléhají.

- Senzory barometrického tlaku v chytrých telefonech: Změřte atmosférický tlak, abyste zajistili:

- Sledování nadmořské výšky: Pro fitness a outdoorové aplikace.

- Vnitřní navigace (osa Z): Umožňuje mapám určit úroveň podlahy uživatele ve vícepodlažní budově.

- Předpověď počasí: Používá se k předpovědi lokalizovaných změn počasí.

- Nositelná zařízení: Používá se v chytrých hodinkách a fitness trackerech pro vysokou přesnost výškový nárůst sledování během aktivit, jako je pěší turistika nebo lezení po schodech.

- drony: Barometrické senzory poskytují vysokou přesnost udržení nadmořské výšky funkčnost, která je zásadní pro stabilní let a navigaci.

Výběr správného tlakového senzoru MEMS

5.1 Požadavky na aplikaci

Prvním krokem je důkladná definice provozního prostředí a potřeb měření.

Identifikace konkrétních potřeb

- Typ tlaku: Určete požadovaný typ měření: Absolutní (vzhledem k vakuu), Měřidlo (vzhledem k okolnímu ovzduší), popř Diferenciál (rozdíl mezi dvěma body).

- Rozsah tlaku: Definujte Minimální a Maximální očekávané provozní tlaky. Plný rozsah snímače by měl tyto hodnoty pohodlně vyrovnat, včetně potenciálních přechodových špiček (→ viz Přetlak).

- Přesnost and Resolution: Uveďte požadovanou přesnost (např. ) a nejmenší změna tlaku, která musí být spolehlivě detekována ( rozlišení ). Vyšší přesnost často znamená vyšší cenu a větší velikost balení.

- Kompatibilita médií: Identifikujte látku (plyn, kapalinu nebo korozivní chemikálie), jejíž tlak se měří. Smáčené materiály snímače musí být chemicky kompatibilní s médiem, aby se zabránilo korozi a selhání.

Podmínky prostředí

- Rozsah provozních teplot: Senzor musí spolehlivě fungovat při očekávaných extrémních teplotách okolí a média. To je klíčové pro výběr snímače se správnou teplotní kompenzací.

- Vlhkost a nečistoty: Zjistěte, zda není senzor vystaven vlhkosti, prachu nebo jiným nečistotám. To diktuje požadované Stupeň krytí IP (Ingress Protection). a whether a protected/sealed package is necessary.

5.2 Specifikace snímače

Jakmile jsou známy potřeby aplikace, je třeba prozkoumat datový list výrobce.

Vyhodnocení klíčových parametrů

- Citlivost and Linearity: Ujistěte se, že citlivost je dostatečná pro požadované rozlišení. Zkontrolujte linearitu, abyste zaručili přesná měření v celém rozsahu tlaku.

- Celkové chybové pásmo (TEB): Toto je jediný nejdůležitější parametr, protože definuje přesnost v nejhorším případě v celém rozsahu kompenzovaných teplot a zahrnuje linearitu, hysterezi a tepelné chyby. Poskytuje realistický obraz výkonu.

- Důkazní tlak/tlak při roztržení: Ověřte, zda je limit přetlaku snímače bezpečně nad maximálním očekávaným tlakem, včetně všech potenciálních hydraulických rázů nebo tlakových špiček.

Úvahy o spotřebě energie

- Pro bateriové, přenosné, popř IoT zařízení, nízká spotřeba energie ( úroveň) je zásadní. Kapacitní senzory nebo chytré senzory s pokročilými režimy vypnutí jsou často preferovány před piezorezistivními typy s trvalým výkonem.

- Volba mezi analogovým a digitálním výstupem (např. , ) také ovlivňuje spotřebu energie a snadnou integraci systému.

5.3 Balení a montáž

Balíček senzoru je kritický pro ochranu MEMS matrice a pro propojení s aplikací.

Dostupné možnosti balení

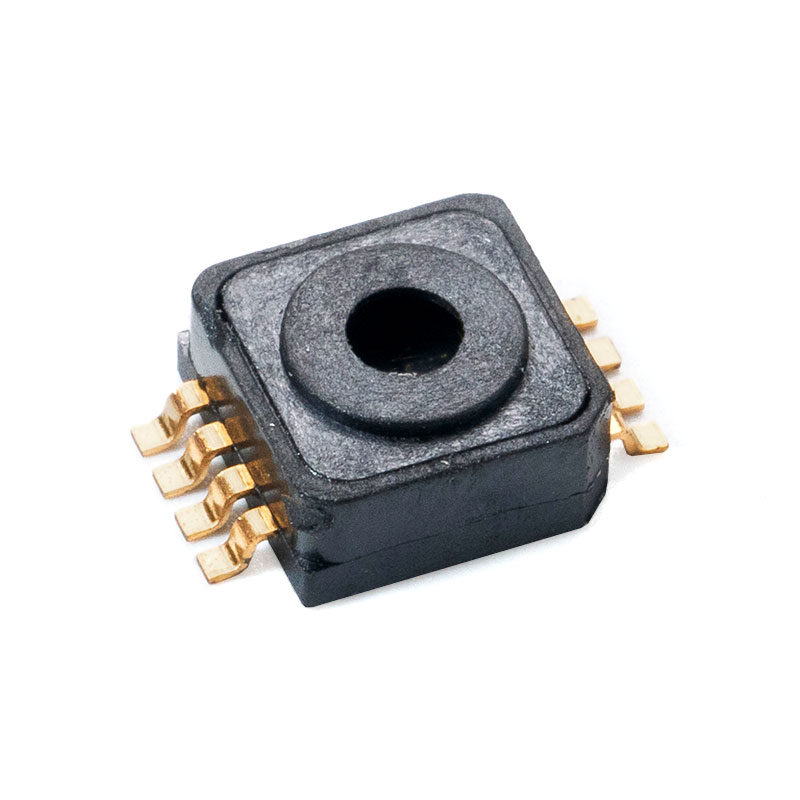

- Zařízení pro povrchovou montáž (SMD/LGA/QFN): Malá, nízkonákladová balení pro přímé pájení na a PCB , běžné ve spotřebitelských a lékařských zařízeních (např. barometrické senzory).

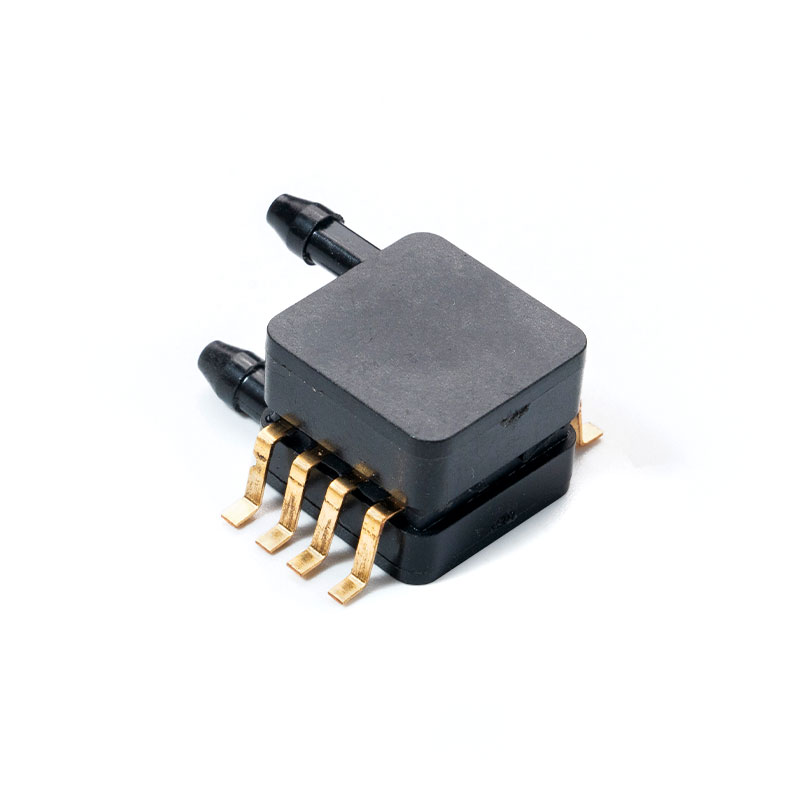

- Balíčky Ported/Ostnaté: Plastové nebo keramické obaly s tlakovými otvory (hroty nebo závity) pro připojení hadic, běžné v nízkotlakých a průtokových aplikacích.

- Pouzdro modulu/vysílače: Robustní, často kovová pouzdra se závitovými porty a konektory pro drsná průmyslová prostředí, často obsahující izolaci médií (např. dutina naplněná olejem).

Montážní aspekty pro optimální výkon

- Minimalizace mechanického namáhání: Sada snímačů je citlivá na vnější namáhání. Při montáži na a PCB (zejména u šroubů) zajistěte, aby nedocházelo k nadměrnému točivému momentu nebo nerovnoměrnému namáhání, protože to může způsobit posun nulového bodu ( offset ).

- Větrání: Snímače tlaku vyžadují větrací otvor pro okolní vzduch. Tento průduch musí být chráněn před kapalinou a kontaminanty, což často vyžaduje speciální obal nebo ochrannou membránu (např. gelový povlak).

- Tepelný management: Umístěte senzor mimo zdroje tepla ( CPU , výkonové komponenty), aby se minimalizovaly teplotní gradienty, které by mohly překročit kompenzovaný teplotní rozsah.

5.4 Úvahy o nákladech

Cena je vždy faktorem, ale nejnižší jednotková cena je zřídka nejlepším dlouhodobým řešením.

Vyvážení výkonu a nákladů

- Vyšší přesnost, širší teplotní kompenzace a izolace média zvyšují jednotkové náklady. Vyhněte se nadměrné specifikaci; vyberte pouze úroveň výkonu, kterou aplikace skutečně vyžaduje.

- Nekompenzované vs. kompenzované: Surová, nekompenzovaná matrice senzoru je levnější, ale vyžaduje, aby uživatel vyvinul a implementoval složité, nákladné algoritmy kalibrace a teplotní kompenzace ve svém vlastním systému, což prodlužuje dobu vývoje. Továrně kalibrovaný, kompenzovaný senzor ( chytrý senzor ) má vyšší jednotkové náklady, ale výrazně snižuje náklady na integraci na úrovni systému.

Dlouhodobé náklady na vlastnictví

- Zvažte celkové náklady, včetně doby kalibrace, potenciálních záručních nároků v důsledku posunu nebo selhání v drsném prostředí a nákladů na výměnu nebo rekalibraci vadných jednotek. Robustnější senzor za vyšší cenu, který nabízí lepší dlouhodobou stabilitu a spolehlivost, často přináší nižší celkové náklady na vlastnictví.

Nejnovější inovace a budoucí trendy

6.1 Pokročilé materiály a výrobní techniky

Inovace se zaměřují na zlepšení odolnosti, stability a citlivosti snímače.

Použití nových materiálů (např. karbid křemíku ( ), grafen, )

- Karbid křemíku ( ): Byl zkoumán pro aplikace v drsném prostředí (např. vrtání dolů, plynové turbíny, motorové prostory) díky své schopnosti spolehlivě fungovat při extrémně vysokých teplotách (přesahujících ), kde by běžné křemíkové senzory selhaly.

- Silicon-on-Isolator ( ): Stále častěji se používá pro vysoce výkonné a automobilové aplikace kritické z hlediska bezpečnosti (např. ADAS, monitorování brzdového potrubí), protože nabízí lepší elektrickou izolaci a tepelnou stabilitu v širokém rozsahu teplot (až do ).

- Grafen: Probíhá výzkum s cílem využít vynikající mechanickou pevnost a elektronické vlastnosti grafenu k vytvoření vysoce citlivých senzorů s extrémně nízkou spotřebou, které jsou výjimečně tenké.

Pokročilé procesy mikroobrábění

- Through-Silicon Via ( ): Umožňuje 3D stohování matrice MEMS a ASIC, což výrazně snižuje půdu obalu ( Z-výška ) a zesílení elektromagnetického rušení ( EMI ) imunita.

- Design Beam-Membrane-Island: Nová membránová struktura pro minutové senzory rozdílu tlaku ( Z-výška ), který nabízí extrémně vysokou citlivost pro lékařské ventilátory a průmyslové průtokoměry.

6.2 Integrace s IoT a bezdrátovou technologií

Konvergence MEMS senzorů s konektivitou je primární hnací silou průmyslového a spotřebitelského růstu.

- Bezdrátové tlakové senzory (LoRaWAN, ): Tlakové senzory MEMS jsou integrovány s bezdrátovými komunikačními moduly (např pro velký dosah/nízký výkon popř pro mobilní konektivitu) tvořit samostatné bezdrátové tlakové vysílače .

- Aplikace pro vzdálené monitorování: Tyto bezdrátové uzly eliminují nákladnou kabeláž a umožňují rychlé nasazení hustých senzorových sítí v průmyslovém prostředí ( IIoT ) pro prediktivní údržba (monitorování jemných tlakových posunů pro předvídání selhání zařízení) a vzdálené řízení procesu .

- Edge AI a Sensor Fusion: Moderní „chytré“ senzory zahrnují strojové učení ( ML ) jádra nebo integrované ASIC který dokáže zpracovávat a analyzovat data (např. teplotní kompenzace, filtrování, autodiagnostika) přímo na čipu (na "hranu"). To snižuje přenos dat, snižuje spotřebu energie a umožňuje rychlejší, lokalizované rozhodování.

6.3 Miniaturizace a nízká spotřeba energie

Miniaturizace zůstává klíčovým konkurenčním faktorem, zejména pro spotřebitelské a lékařské trhy.

- Trendy v miniaturizaci snímačů: Pokračující snižování velikosti matrice a velikosti balení (až na v některých případech) usnadňuje integraci do menších nositelných zařízení, sluchátek a implantovatelných lékařských zařízení.

- Designy s ultranízkým výkonem: Posun ke kapacitním a rezonančním technologiím snímání, které obecně spotřebovávají méně energie než piezorezistivní typy. Moderní konstrukce dosahují pohotovostních proudů v sub- dosah, rozhodující pro prodloužení životnosti baterie v IoT koncové uzly.

- Integrace "tlak X": Integrace tlakového senzoru s dalšími funkcemi (např. teplota, vlhkost, snímání plynu) v jediném balíčku System-in-Package ( SiP ) pro úsporu místa a zjednodušení designu.

Špičkové produkty tlakových snímačů MEMS

| Senzor/řada | Výrobce | Primární aplikace | Klíčová technologie/funkce |

| Bosch BMP388 | Bosch Sensortec | Spotřební, dron, nositelné | Vysoce přesné měření barometrického tlaku/nadmořské výšky ( relativní přesnost); velmi malý, s nízkou spotřebou. |

| Infineon DPS310 | Technologie Infineon | spotřebitel, , Navigace | Kapacitní snímání pro vysokou stabilitu a nízkou hlučnost; vynikající teplotní stabilita, navrženo pro mobilní a povětrnostní aplikace. |

| STMicroelectronics LPS22HB | STMicroelectronics | spotřebitel, Industrial, Wearable | Ultrakompaktní, nízkoenergetický snímač absolutního tlaku s digitálním výstupem (( / )); často se používá pro voděodolná mobilní zařízení. |

| Konektivita TE MS5837 | TE Connectivity | Výškoměr, potápěčské počítače, vysoké rozlišení | Digitální výškoměr/senzor hloubky; gelem plněný, voděodolný design optimalizovaný pro drsná média a podvodní aplikace. |

| Amphenol NovaSensor NPA-100B | Pokročilé senzory Amphenol | Lékařské, průmyslové, nízkotlaké OEM | Vysoce spolehlivý, piezorezistivní, malý tvarový faktor, často používaný v lékařských zařízeních, jako jsou CPAP a průtokoměry. |

| Řada Murata SCC1300 | Murata Manufacturing Co. | Automobilový průmysl ( , ), průmyslové | vysoký výkon, MEMS technologie s hodnocení, známé pro vynikající stabilitu v aplikacích kritických z hlediska bezpečnosti. |

| Řada Honeywell ABPM | Honeywell | Průmyslové, lékařské, absolutní/barometrické | Vysoce přesné, stabilní digitální barometrické/absolutní senzory; známý pro vysoké celkové chybové pásmo (TEB). |

| První snímač řady HCE | TE Connectivity (získaný první senzor) | Lékařský (CPAP), Nízký diferenciální tlak | Piezorezistivní snímání, často používané pro vysoce citlivá měření nízkého tlaku a průtoku v lékařství a HVAC. |

| Všechny snímače řady DLHR | Všechny senzory | Ultranízký tlak, lékařský | Nízkotlaké senzory s vysokým rozlišením s Technologie pro vynikající výkon při nízkém tlaku a medical markets. |

| Merit senzorové systémy řady BP | Merit Sensor Systems | Tvrdá média, vysoký tlak | Médiem izolovaná matrice tlakového senzoru pro velkoobjemové automobilové a průmyslové aplikace vyžadující drsnou kompatibilitu médií. |

Závěr

8.1 Shrnutí klíčových bodů

- Technologie: MEMS tlakové senzneboy miniaturní, dávkově vyráběná zařízení, primárně využívající piezorezistivní or kapacitní efekt pro měření tlaku prostřednictvím průhybu membrány.

- výhody: Nabízejí nadstandardní miniaturizace , nízké náklady (kvůli dávkovému zpracování), nízká spotřeba energie a high integrační potenciál ve srovnání s tradičními senzory.

- Klíčové metriky: Výběr se řídí parametry jako Celkové chybové pásmo (TEB) , Limit přetlaku a kompatibilita médií zajišťující spolehlivý výkon v požadovaném rozsahu tlaku a teplot.

- Aplikace: Jsou základem moderní technologie a umožňují kritické funkce Automobilový průmysl (TPMS, MAP), Lékařské (krevní tlak, ventilátory), Průmyslová (procesní řízení, HVAC) a Spotřební elektronika (nadmořská výška v chytrých telefonech, dronech).

8.2 Výhled do budoucna

Budoucnost snímání tlaku MEMS je definována pokročilou integrací, konektivitou a odolností:

- Chytré snímání: Trend k integraci AI/ML na okraji bude pokračovat, což senzorům umožní poskytovat užitečné informace, nikoli jen nezpracovaná data, což povede k dalšímu růstu IIoT .

- Drsná prostředí: Přijetí pokročilých materiálů, jako je SiC a SOI, rozšíří použití senzorů do extrémnějších teplotních a tlakových prostředí, zejména v elektrických vozidlech ( EV ) tepelné řízení a vysokotlaké průmyslové procesy.

- Všudypřítomnost a snížení nákladů: Pokračující zdokonalování výrobních technik (TSV, pokročilé mikroobrábění) povede ke stále menším a nákladově efektivnějším zařízením, což urychlí jejich pronikání na nové trhy, jako je chytré zemědělství, sklizeň energie a mikrorobotika.