Co je tlakový senzor MCP?

Datum: 2025-12-17

Základní koncept: Spojení značky MCP a snímání tlaku

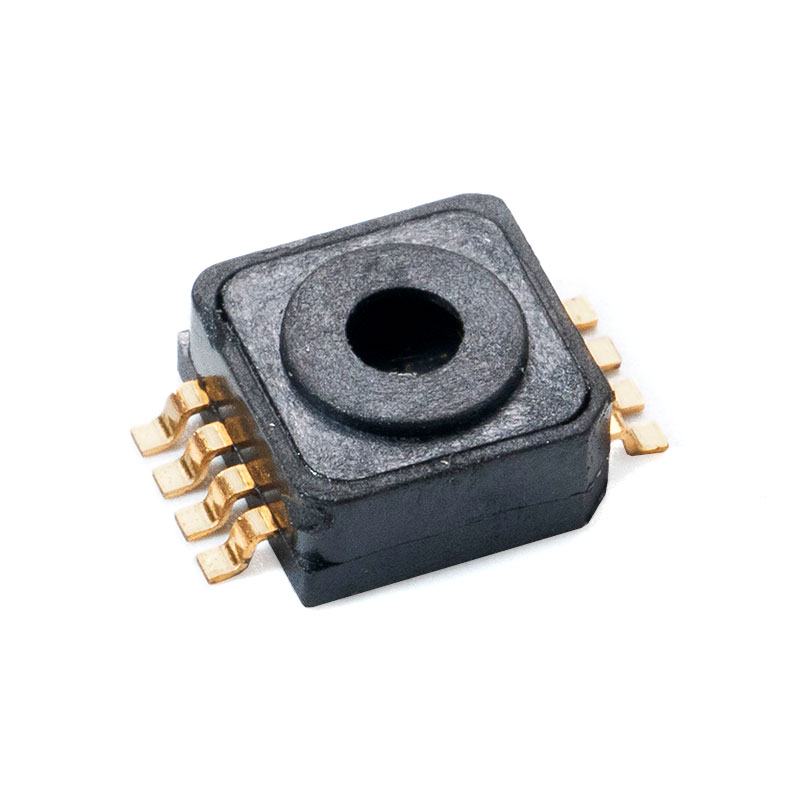

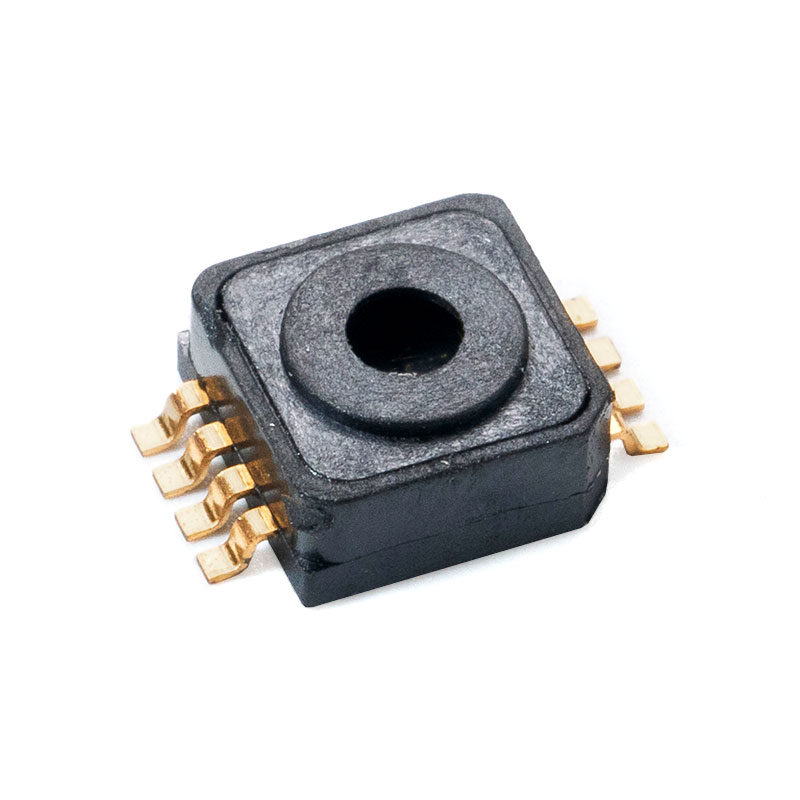

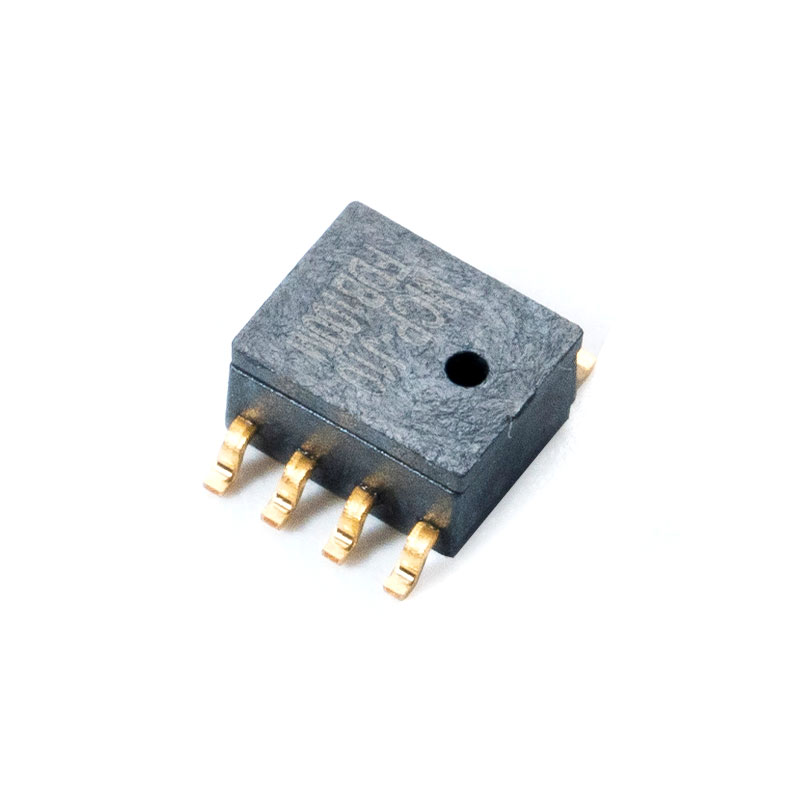

Při setkání s pojmem Tlakový senzor MCP , je důležité pochopit jeho dvojí význam v elektronickém průmyslu. Primárně, "MCP" odkazuje na početnou řadu integrovaných obvodů (IC) od Microchip Technology, předního výrobce polovodičů. Zatímco Microchip vyrábí různé senzory, předpona „MCP“ je nejslavněji spojena s jejich analogově-digitálními převodníky (ADC), digitálními potenciometry a teplotními senzory. Tedy pravý, jednočipový Tlakový senzor MCP s prefixem MCP není standardní produktová řada. Místo toho se tento termín běžně vztahuje k řešení snímání tlaku, které ve svém srdci využívá IC pro úpravu signálu a konverzi dat společnosti Microchip – jako jsou operační zesilovače MCP600x, ADC MCP3421 nebo čipy elektroměrů MCP390x. Tento přístup na systémové úrovni spojuje citlivý analogový snímač tlaku (jako piezorezistivní můstek z pšeničného kamene) s vysoce výkonnými integrovanými obvody MCP a vytváří tak přesný, spolehlivý a často digitální systém měření výstupu. Toto rozlišení je klíčové pro inženýry, kteří hledají správné komponenty pro svůj design.

V typickém nastavení je surový signál na úrovni milivoltů z tlakového převodníku příliš slabý a zašuměný pro přímé zpracování. Zde vynikají komponenty MCP. Přesný operační zesilovač řady MCP6xxx dokáže tento signál zesílit. Dále ADC s vysokým rozlišením ze série MCP3xxx nebo MCP34xx digitalizuje zesílené napětí s minimálním šumem a chybou. Nakonec mikrokontrolér komunikuje s ADC přes SPI nebo I2C, aby získal digitální hodnotu tlaku. Tento modulární, řada MCP signálový řetězec nabízí konstruktérům výjimečnou flexibilitu pro optimalizaci nákladů, výkonu a výkonu, což z něj činí základní kámen moderních systémů měření tlaku od lékařských přístrojů po průmyslové ovládací prvky.

Digitální řešení: integrovaný přístup

Trend v technologii senzorů směřuje k větší integraci a digitální komunikaci. Zatímco diskrétní signálový řetězec nabízí flexibilitu, návrháři často hledají efektivní řešení. To je místo, kde pochopení konceptu a digitální snímač výstupního tlaku rozhraní řady MCP se stává cenným. Ačkoli Microchip možná neuvádí na trh monolitický digitální tlakový senzor se značkou MCP, ekosystém, který umožňují, je ve svém jádru digitální. Výběrem tlakového převodníku s kompatibilním analogovým výstupem a jeho spárováním s MCP ADC, který má přímé digitální rozhraní (SPI nebo I2C), inženýři efektivně vytvoří „modul digitálního tlakového senzoru“. Digitální rozhraní eliminuje problémy s integritou analogového signálu na delší vzdálenosti, zjednodušuje firmware mikrokontroléru poskytováním přímých digitálních hodnot a umožňuje snadné propojení více senzorů na sdílené sběrnici. Tento přístup využívá robustní řada MCP ADC, poskytuje spolehlivou a designově nenáročnou cestu k digitalizaci tlakových dat, která je nezbytná pro zařízení internetu věcí, chytrá průmyslová zařízení a jakýkoli systém, kde je preferován digitální sběr dat.

Pochopení rozhraní digitálního výstupního tlakového senzoru řady MCP

Provádění a digitální výstup pro snímání tlaku pomocí MCP IC typicky zahrnuje protokol SPI (Serial Peripheral Interface) nebo I2C (Inter-Integrated Circuit). Například MCP3201 (12bitový ADC) používá SPI, což vyžaduje výběr čipu (CS), sériové hodiny (SCK) a linky pro vstup/výstup dat (DIN/DOUT). To poskytuje rychlou, plně duplexní komunikaci ideální pro vyšší rychlost vzorkování. Naopak MCP3421 (18bitový ADC) používá I2C, vyžadující pouze dvě obousměrné linky (SDA a SCL), ideální pro úsporu pinů mikrokontroléru a připojení více zařízení na jednu sběrnici. Výběr závisí na prioritách systému:

- SPI (např. MCP3201, MCP3008): Rychlejší přenos dat, jednodušší časování protokolu, plně duplexní. Nejlepší pro aplikace s jedním snímačem nebo vysokorychlostní aplikace.

- I2C (např. MCP3421, MCP9800): Používá méně drátů, podporuje sítě s více zařízeními, má vestavěné adresování. Ideální pro systémy s více senzory nebo omezenými I/O.

Volba rozhraní přímo ovlivňuje složitost uspořádání PCB, vývoj firmwaru a celkovou architekturu systému, což z něj činí zásadní rozhodnutí při návrhu uzlu digitálního snímání tlaku.

Vysoce výkonné aplikace: Požadavky průmyslových systémů

V průmyslovém prostředí není měření tlaku pouze o získávání údajů; jde o záruku dlouhodobých a důvěryhodných dat v náročných podmínkách. Určení systému, který funguje jako a vysoce přesný tlakový převodník MCP pro průmyslové monitorování vyžaduje pečlivou pozornost parametrům přesahujícím základní rozlišení. Tyto systémy často používají vysoce kvalitní izolované tlakové převodníky, jejichž výstupy jsou upraveny a digitalizovány robustními komponenty signálového řetězce MCP. Mezi klíčové výkonnostní rozdíly patří dlouhodobá stabilita – schopnost senzoru udržovat kalibraci po dobu měsíců nebo let, čímž se minimalizuje drift. Rozsáhlá teplotní kompenzace je také kritická, často implementovaná jak uvnitř převodníku, tak prostřednictvím softwarových algoritmů, které používají data ze samostatného teplotního senzoru (potenciálně MCP9800) ke korekci hodnoty tlaku. Kromě toho je prvořadá odolnost vůči elektromagnetickému rušení (EMI), dosažená pečlivým stíněním PCB, filtrováním pomocí operačních zesilovačů MCP a použitím izolovaných napájecích zdrojů a signálových cest. Pro nasazení v certifikovaných prostředích může být nezbytná shoda s normami jako IEC 61000-6-2 (průmyslová odolnost).

Vytvoření vlastního řešení: Cesta diskrétního návrhu

Pro aplikace vyžadující maximální přizpůsobení, optimální výkon nebo kontrolu nákladů při velkých objemech je cesta diskrétního návrhu prvořadá. Klasickým příkladem je navrhování okruhu kolem MCP3421 s návrhem obvodu snímače tlaku . MCP3421 je 18bitový delta-sigma ADC s ultra nízkým šumem a vysokým rozlišením, ideální pro zachycení jemných změn signálu z přesného tlakového převodníku. Proces návrhu zahrnuje několik kritických fází. Za prvé, milivoltový výstup z piezorezistivního můstku musí být zesílen nízkošumovým přístrojovým zesilovačem s nízkým driftem (který by mohl být postaven s operačními zesilovači MCP6Vxx), aby odpovídal vstupnímu rozsahu ADC. Potom se přesná referenční hodnota napětí, jako je MCP1541, použije ke stanovení základní linie měření ADC, což přímo ovlivňuje přesnost. Samotný MCP3421 se svým rozhraním I2C a programovatelným zesílením je připojen podle přísných pokynů pro uspořádání, aby se zabránilo rušení. Tento přístup umožňuje inženýrům přesně přizpůsobit šířku pásma, filtrování a spotřebu energie, což má za následek výrobu na míru tlakový senzor řešení, které dokáže překonat mnoho běžně dostupných modulů pro specifické, náročné aplikace, jako je laboratorní přístrojové vybavení nebo přesné pneumatické ovládání.

Zajištění přesnosti: Kalibrace a ověření výkonu

Bez ohledu na použité komponenty je udávaná přesnost jakéhokoli měřicího systému bez řádné kalibrace bezvýznamná. Zatímco hledaný výraz Přesnost a kalibrace tlakového senzoru MCP9800 odkazuje na teplotní senzor, zdůrazňuje univerzální potřebu: pochopení a ověření přesnosti senzoru. U systému snímání tlaku sestaveného z komponent MCP je kalibrace proces mapování jeho digitálního výstupu (z ADC) na známé fyzické vstupy tlaku. Jednoduchá jednobodová kalibrace offsetu koriguje konzistentní nulovou chybu. Nicméně, pro vysoká přesnost v celém rozsahu je nezbytná vícebodová kalibrace. To zahrnuje aplikaci několika známých tlaků (z kalibrovaného zkoušečky mrtvé hmotnosti nebo digitálního standardu) v celém provozním rozsahu, zaznamenávání výstupů ADC a generování korekční křivky (lineární nebo polynomiální). Tato křivka je uložena v mikrokontroléru systému a aplikována na všechna budoucí měření. Klíčové metriky z datového listu, jako je Integrální nelinearita (INL) pro MCP ADC nebo Full-Scale Error pro systém, definují maximální přesnost dosažitelnou po kalibraci. Pravidelná validace podle standardu zajišťuje, že si systém zachová svůj specifikovaný výkon v průběhu času, což je kritické v aplikacích pro lékařství, letectví nebo řízení procesů.

| Typ kalibrace | Metoda | Nejlepší pro | Typický zisk přesnosti |

| Jednobodový (offset) | Použijte nulový tlak, změřte výstup, odečtěte offset. | Aplikace, kde je významná pouze chyba nulového bodu. | Opravuje pouze nulový posun. |

| Dvoubodový (offset & zisk) | Použijte nulový a plný tlak, vypočítejte lineární korekci. | Systémy s lineární odezvou a konzistentní chybou zisku. | Opravuje chybu offsetu a rozpětí/zesílení. |

| Vícebodové (nelineární) | Aplikujte 5-10 tlaků v celém rozsahu, generujte polynomické přizpůsobení. | Vysoce přesné systémy, kde je faktorem nelinearita snímače. | Opravuje chyby offsetu, zisku a nelinearity. |

Navigace v portfoliu: Průvodce strategickým výběrem

S velkým množstvím dostupných tlakových převodníků a podpůrných integrovaných obvodů MCP je zapotřebí systematický přístup. Toto Průvodce výběrem vakuového tlakového senzoru Microchip MCP nastiňuje strategický rámec. Nejprve definujte základní požadavek: rozsah tlaku (např. 0-100 psi nebo -14,7 až 0 psi pro vakuum) a typ (absolutní, manometr, diferenciál). Tím se vybere převodník. Dále posuďte kompatibilitu médií – bude senzor v kontaktu se vzduchem, vodou, olejem nebo korozivním plynem? To určuje materiál membrány snímače. Poté analyzujte výstup převodníku: jedná se o poměrový signál mV/V nebo upravený výstup 0-5V/4-20mA? To určuje potřebný signálový řetězec. Pro slabý mV signál budete potřebovat MCP6Vxx auto-zero operační zesilovač pro zesílení. Pro digitalizaci vyberte MCP ADC na základě potřebného rozlišení (např. 12bitový MCP3201 pro základní, 18bitový MCP3421 pro vysoké rozlišení) a rozhraní (SPI/I2C). Pro vakuová nebo velmi nízkotlaká měření se stávají kritickými komponenty s nízkou hlučností a mimořádná stabilita offsetu. Nakonec vždy nahlédněte do nejnovějších datových listů Microchip a poznámek k aplikaci pro referenční návrhy, které jsou neocenitelným zdrojem pro implementaci robustního Tlakový senzor MCP řešení.

FAQ

Mohu použít MCP ADC s jakýmkoli analogovým snímačem tlaku?

V zásadě ano, každý analogový tlakový senzor s napěťovým výstupem může být propojen s vhodným MCP ADC, ale úspěšná integrace vyžaduje odpovídající specifikace. Musíte zajistit, aby rozsah výstupního napětí snímače spadal do vstupního rozsahu ADC (často 0V až VREF). Pokud je signál příliš malý (např. několik milivoltů z piezorezistivního můstku), budete potřebovat přesný zesilovač jako MCP6Vxx mezi snímačem a ADC. Dále zvažte výstupní impedanci snímače a vzorkovací frekvenci ADC; zdroj s vysokou impedancí může vyžadovat vyrovnávací zesilovač, aby se zabránilo chybám měření během fáze vzorkování ADC. Vždy navrhujte obvod rozhraní s konkrétním snímačem a datovými listy ADC, abyste zohlednili offsetová napětí, předpětí a šumové charakteristiky.

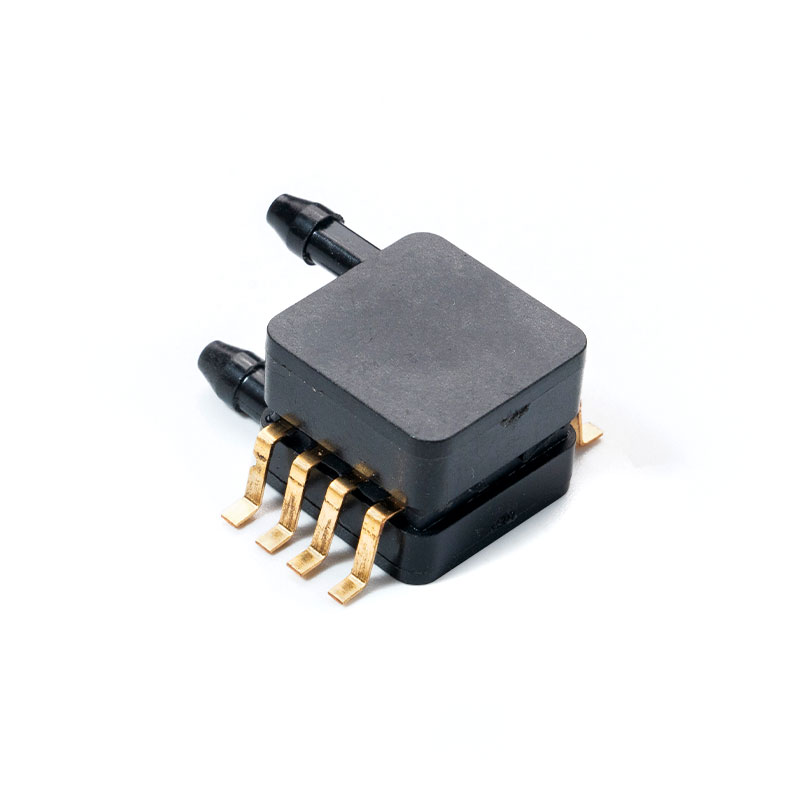

Jaký je rozdíl mezi absolutním, přetlakovým a diferenciálním snímáním tlaku?

Toto je základní koncept měření tlaku. Absolutní tlak se měří vzhledem k dokonalému vakuu (nulovému tlaku). Používá se v barometrech, výškoměrech a procesech, kde je referenčním vakuem. Měřicí tlak se měří vzhledem k místnímu okolnímu atmosférickému tlaku. Měřič tlaku v pneumatikách ukazuje nulu při atmosférickém tlaku a ukazuje pouze tlak nad ním. Diferenční tlak měří rozdíl mezi dvěma tlaky, například přes filtr nebo v průtokoměru. Volba ovlivňuje, jaký typ tlakového převodníku potřebujete, a má důsledky pro úpravu signálu. Například snímač absolutního tlaku má utěsněnou vakuovou referenční komoru, zatímco snímač tlaku je odvětráván do atmosféry.

Jak teplota ovlivňuje hodnoty tlakového senzoru MCP?

Teplota je nejvýznamnějším zdrojem chyb v přesném snímání tlaku. Ovlivňuje jak převodník tlaku (způsobující rozpětí a nulový posun), tak elektronické součástky (měnící se hodnoty odporu a offsety op-amp/ADC). V an Na bázi MCP systém, několik strategií proti tomu bojuje. Nejprve použijte komponenty s nízkými teplotními koeficienty, jako je MCP3421 ADC, který má velmi nízký posun offsetu. Zadruhé použijte hardwarovou kompenzaci teploty pomocí teplotního senzoru, jako je MCP9800. Mikrokontrolér snímá jak tlakový ADC, tak teplotní senzor, poté aplikuje softwarový kompenzační algoritmus pomocí koeficientů určených během víceteplotního kalibračního cyklu. Tato aktivní teplotní kompenzace je nezbytná pro dosažení vysoké přesnosti v provozním prostředí průmyslové nebo automobilové aplikace.

Jaké jsou trendy aplikace, které řídí inovace v oblasti snímání tlaku?

Několik klíčových trendů formuje poptávku po pokročilých řešeních pro snímání tlaku. Šíření IoT a chytré zemědělství vyžaduje sítě levných, bateriově napájených senzorů pro půdní vodní potenciál (maticový potenciál) a tlak v zavlažovacím potrubí. Nositelné monitory zdraví zkoumají kontinuální měření krevního tlaku, vyžadují miniaturizované, vysoce přesné senzory. The revoluce elektrických vozidel (EV). zvyšuje potřebu monitorování tlaku v systémech tepelného managementu baterií a vodíkových palivových článcích. konečně průmyslová prediktivní údržba spoléhá na monitorování tlakových vibrací a trendů v hydraulických a pneumatických systémech pro předpovídání poruch. Tyto aplikace tlačí na vyšší integraci, nižší spotřebu (kde MCP ADC vynikají), digitální výstupy a vylepšenou robustnost, což jsou všechny oblasti, kde dobře navržený signálový řetězec využívající komponenty MCP může poskytnout konkurenceschopné řešení.